福井の蕎麦は、大根おろしといっしょに味わう

2024年3月、北陸新幹線の金沢~敦賀間が開業し、東京から電車1本で福井県へアクセスできるようになりました。ビジネスや旅行などで、福井県への訪問を考えている人も多いかもしれません。

福井県の特産品といえば、“カニの王様”として知られる「越前ガニ」や、青魚を米ぬかに漬け込んだ「へしこ」など海の幸が有名ですが、実は蕎麦(そば)も名物のひとつです。福井県の蕎麦は「越前そば」または「おろしそば」と呼ばれ、大根おろしが入った出汁と一緒に食べる点が特徴です。

福井県越前市に本社を構える株式会社武生(たけふ)製麺も、越前そばの食文化を守り続ける企業のひとつです。同社はそばの実の自家製粉・製麺・つゆづくりまでを一貫して手がけ、スーパーや量販店、自社の売店やインターネットで、オリジナルブランドの越前そばを販売しています。

さらに、観光事業や飲食事業にも力を注いでおり、同社の生産工場には、そば打ち体験工房や工場見学ができる「越前そばの里」を併設。加えて、北陸新幹線の新駅「越前たけふ駅」の駅前にある「道の駅 越前たけふ」には、越前そばや福井名物・ソースかつ丼が味わえる「そば処 越前屋」をオープンしています。

このように越前そばの魅力を発信している同社ですが、実は数年前まで、蕎麦の製造ラインに大きな問題を抱えていたといいます。

生産ラインにトラブルが発生しても、

そのことに気付けない

同社の製麺工場では、1980年から生産ラインの自動化を開始しました。2018年時点で、5つの全自動生産ラインが稼働し、裁断や包装などの工程も機械化されていました。

しかし、同社生産部・商品部部長の西原俊樹氏によると、せっかく生産ラインを機械化したにもかかわらず、トラブルも多く発生しており、従業員はたびたびその対応に追われていたといいます。

「例えば麺の袋詰めの工程では、袋に入れる麺の重量が規格範囲外だった場合、その包装は自動的に製造ラインから外されますが、そのことを知らせるシステムが存在していませんでした。そのため、機械の不調時は規格範囲外の包装が大量に発生していることにいつまでも気付くことができません。下流の箱詰め工程で『あれ、蕎麦が流れてこないな?』とスタッフが疑問に思うことで、ようやくトラブルに気付くということが日常的に発生していました。

規格範囲外の包装は、そのまま出荷することはできません。麺の量を適切に調整した上で、改めて包装しなおす作業も発生します。そのため、機械の不調を気づくのが少しでも遅れると、その後の作業の手間が膨大に膨れ上がっていました。

包装工程ではこれ以外にも、蕎麦に同梱する液体スープの袋をカットしてしまうエラーも頻発していました。当然、液体スープが流れ出る度に掃除をする必要がある上、食品ロスになります。業務効率や利益率改善という点でも大きな問題でした」(西原氏)

最新機器の導入を検討したくても、

費用対効果がわからない

こうした生産ラインのトラブルに対し、同社ではしばらく従業員の経験や勘に頼って対処していました。しかし、熟練者でなければ対応は難しく、スタッフの残業時間も長くなっていました。

頻繁に発生する機械トラブルが多いことを見かねた桶谷洋介社長は、機械や従業員の稼働率を計算し、現状を知ることが必要と考えました。そこで当時の生産課長であった西原氏に現状の生産ラインのロス率やトラブルによる残業時間の調査を依頼し、まずは1ラインだけ新設することを決定しました。

生産部・商品部部長 西原俊樹 氏

新設した1ラインでは、明確にトラブルが減少しました。残りの4ラインについても新しい機械の導入を考えましたが、その投資対効果が不透明だったこともあり、なかなか導入に踏み切れませんでした。

「そこで、他のラインも入れ替えた場合の投資対効果を予測するために、IoTによる稼働率監視システムを導入し、新旧それぞれのラインの生産性を数字で比較することにしました」(西原氏)

内製したIoTシステムで、

生産ラインの非生産性を証明

武生製麺はさっそく地元でITシステムを手がける企業に依頼し、稼働状況を把握するためのIoTシステムの導入を進めました。ところが、製造系の機械とITシステムでは異なるところが多く、開発は難航。ようやく完成したシステムを工場に導入したものの、仕様通りには動作しませんでした。

そこで西原氏は方針を変え、武生製麺の社内のメンバーでIoTシステムを作ることにしました。

「弊社ではそばの通信販売を行っており、その部門にはシステム導入の経験者がいました。私から声をかけて、彼らに参画してもらいました。メンバーは機器の選定やメーカーとの交渉まで、幅広く活躍しました」(西原氏)

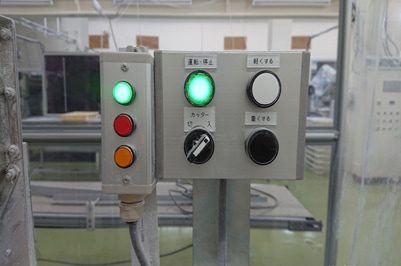

完成したIoTシステムは、機械の稼働状況を「緑(稼働中)」「赤(停止中)」「黄(準備中)」の3種類に分け、画面上にガントチャートで表示するというものです。機械にはそれぞれの色のボタンが取りつけてられており、押したボタンの色が、秒刻みでガントチャートに記録されていきます。

スタッフは機械の稼働時に「緑」を押し、殺菌作業や包装フィルムの交換といったようなメンテナンスによる停止時には「黄」を押します。「赤」はセンサーと連動しており、例えば麺をカットした数と機械から出てくる麺の数が合わないなど、トラブルによる停止時には、スタッフが操作しなくても、自動的に赤に切り替わります。

このシステムで半年間の稼働状況を比較した結果、古いラインでは計測時間中なんと3分の1が「赤」、つまりトラブルによって稼働がストップしていることが判明しました。

この結果を受け、同社はすぐに3つのラインを入れ替え、新しい機械合計4台による生産ライン体制を構築しました。この一連の取り組みにより、製麺機の停止時間は年間約1,083分も減少。スタッフが機器のトラブル対処のために駆り出されることもなくなったため、残業時間も導入当初の2019年の年間約7,200時間から、2023年は約3,100時間に削減されたといいます。

IoTは従業員のマインドも変えた

西原氏によると、このIoTシステムを導入したことにより、数字では表せない“定性的”な効果ももたらされたといいます。

「現場のスタッフから『こうした方が良いのでは』という改善の提案がどんどん出てくるようになりました。

例えば製麺機のラインでは、上流で麺帯(麺状にカットする前の平らな状態の蕎麦)が途中でちぎれることが度々起こっていました。下流で待っているスタッフは、その異状に気づくまでに時間がかかります。しかも復旧するためには、長い麺帯を持って引き出す作業が必要です。

このトラブルに対して、以前は何も対処できずにいましたが、IoTの導入後、スタッフから『トラブル時に回転灯つきセンサーを設置すれば気付きやすいのでは』という案が出たため、さっそく追加しました。結果、麺帯が切れると回転灯が自動的に点灯するため、機械をすぐに止め、被害が抑えられるようになりました」(西原氏)

さらに、従業員のモチベーションにも変化が生じたといいます。

「取り組み後、弊社の離職率が目に見えて減りました。恐らく、ストレスが軽減されたのではないかと分析しています。

私も以前は生産ラインで作業にあたっていましたが、頻繁にトラブルが発生していたため、度々その対応に追われていました。機械がなぜ止まったのか、その原因もなかなか突き止められず、『自分ではどうすることもできない』とストレスを感じていました。そのようなある種の理不尽がIoTシステムの導入でなくなり、長年のストレスの種が解消されたのは大きな違いです」(西原氏)

IoTシステムによって正確な稼働状況の把握も可能になったことで、従業員の評価や目標設定にも好影響があったといいます。

「以前は目標設定の面談をしても『ロスをなくす』『稼働率を上げる』といった漠然とした目標しか立てられませんでした。しかし今は稼働状況が数字でわかるようになったため、『ロスを10%減らす』『稼働率を20%上げる』というように、明確な目標が立てられるようになりました。」(西原氏)

そのシステムは、従業員にどんなメリットを

もたらすのか?

IoTシステムの内製化を決定した際、西原氏は「できるだけシンプルな設計」にすることを心がけたといいます。

「いろいろなデータを細かく取りたい気持ちは当然あります。しかし、今回は手作業でボタンを押す作業を伴うため、その回数が増えるとオペレーションが煩雑になってしまい、スタッフが押さなくなる恐れがあると考えました。本当に必要な情報だけを計測するため、みんなで話し合いながら設計しました」(西原氏)

西原氏はIoTシステムを使う側であるスタッフに対しても、事前に“なぜ導入するのか”という理由を説明したといいます。そして、そのことがプロジェクトの成功に繋がったと振り返ります。

「正しく機械を操作したり、適切にボタンを押して稼働率を正確に計測することで、その結果、スタッフ自身にもメリットがもたらされるということを丁寧に説明しました。

スタッフの協力なしでは、このシステムは機能しません。私が生産に直接携わっていた頃は、自分がどれだけ効率よく作業しても数字で表せず、とてももどかしい思いがありました。後輩たちには、同じような思いはさせたくありませんでした。

プロジェクトリーダーとしては、メンバーに対して日ごろからよくコミュニケーションを取ることを心がけました。彼らの声に耳を傾けることで、メンバーはアイデアをリーダーに伝えたり、自発的な行動を起こしたりしやすくなります。

重要なのは、メンバーに『任せること』です。私も社長から稼働率やロス率の可視化を任されたことで、その期待に応えようと、諦めずに取り組みを進めることができました。人と人の距離が近い中小企業こそ、コミュニケーションが取りやすく、プロジェクトを進めやすくなると思います」(西原氏)

西原氏は最後に、北陸新幹線の延伸の効果について期待を見せました。

「新幹線の延伸により、沿線の注目度はどんどん高まっていくでしょう。越前そばに注目する人も、今まで以上に多くなるはずです。我々も皆様の期待に応えられるよう、福井の蕎麦の魅力を発信し続けていきます。福井へお越しの際は、ぜひ越前そばを味わっていただければと思います」

<インタビュイープロフィール>

西原俊樹

(にしはら・としき)

1998年、武生製麺に入社。そばの生産現場において実務を経験した後、品質管理課長などを経て生産部・商品部部長。IoT活用とオペレーションの工夫によって機械の稼働状況を可視化し、同社生産設備のリプレースを後押しした。その成果は直接的なコスト削減にとどまらず、従業員の離職防止や意欲醸成にも波及している。

JP

JP