このページのPDFを開く

(PDF)

このページのPDFを開く

(PDF)

2019年3月26日

世界初、ディープラーニングを用いた化学プラント改善に有効な制御パラメータ値の自動探索に成功

NTTコミュニケーションズ株式会社(以下 NTT Com)は、横河電機株式会社(以下 横河電機)、および横河ソリューションサービス株式会社(以下 横河ソリューションサービス)と連携し開発した「プラント向けデジタルツイン」上で、自動探索した制御パラメータ値が、実際の化学プラントの制御改善に有効であることを世界で初めて※1確認しました。これは、化学プラントに残っている手動制御の自動化、それによる省コスト化や生産安定化の実現に向けた第一歩となります。

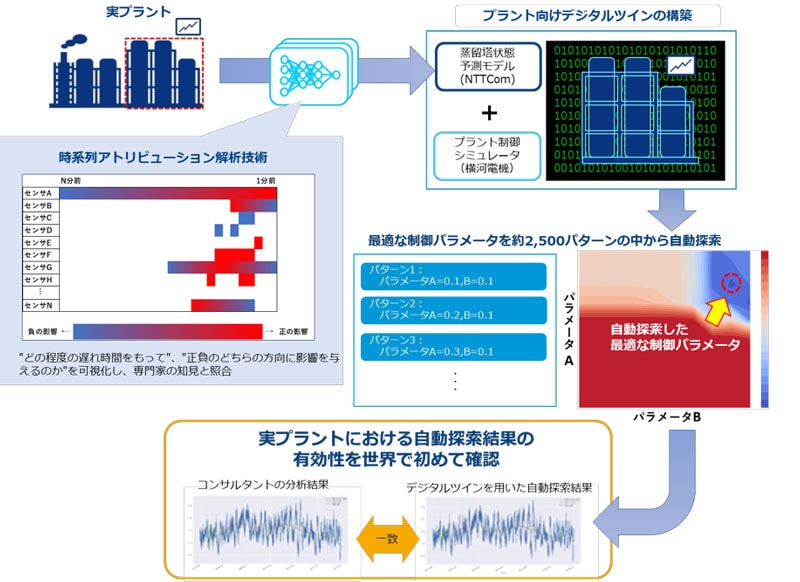

なお、「プラント向けデジタルツイン」は、ディープラーニング※2を活用したNTT Comの「蒸留塔状態予測モデル」※3と横河電機のプラント制御シミュレータ※4とを組み合わせた仮想的な化学プラントの挙動を再現する仕組みです。

1. 背景・目的

化学プラントなど、複数の製造工程を連続的に行う「プロセス系プラント」では、各工程で発生したプロセスの変動が、製造に影響(品質のばらつきや生産量のばらつきなどが発生すること)を与える可能性があるため、各工程で綿密な制御を行う必要があります。これまで、時間によって複雑に変化する入出力関係を適切に数値化、可視化することが難しかったこともあり、最適な制御パラメータを特定する際は、専門的な知識を有するコンサルタントが調査・検討を重ねて改善を行ってきました。

この課題の解決に向けて、AI/IoT技術活用のノウハウ※5およびクラウド、ネットワーク、セキュリティなどのICTインフラ基盤を持つNTT Comは、プラントに必要な計測機器や制御システムなどを開発・製造する横河電機、および同社の子会社でプラント高度化ソリューションなどの提供において豊富な実績のある横河ソリューションサービスと共に、以下の実験に取り組んでまいりました。

<3社のこれまでの実証実験内容>

2017年10月

製造業における生産技術の向上を目的にした高度EMS(エネルギー・マネジメント・システム)※6の構築に関する実証実験を開始(2017年度NEDO事業)

2018年4月~10月

仮想的にプラントを再現するために必要なシミュレータを構築し、予測誤差の累積による乖離を起こすことなく、連続的にシミュレータを実行することに成功

2. 本実験の概要

2018年12月からの共同実証実験では、NTT Comの持つ可視化技術「時系列アトリビューション解析技術」※7を用いてディープラーニングで生成された「蒸留塔状態予測モデル」を可視化し、専門家の知見と照らし合わせながら化学プラントの挙動を正しく再現できているかの確認を行いながら「プラント向けデジタルツイン」を構築しました。「プラント向けデジタルツイン」上で、状態予測値に加え化学プラントの挙動そのものをシミュレートし、最適な制御パラメータ値を約2,500パターンの中から自動探索しました。

その自動探索した制御パラメータ値と、経験豊富な横河ソリューションサービスのプラントコンサルタントが導き出した結果を比較検証したところ、両者が一致することを確認しました。これは、ディープラーニングを用いた最適な制御パラメータの自動探索手法が、実際のプラントの制御改善に活用できることを世界で初めて確認したものとなります。

<実証実験のイメージ>

3. 今後の展開

3社は、今回の実証実験で得られた成果をさらに高度化させ、「プロセス系プラント」における省エネルギー化の実現や生産の安定化に向けた技術開発を続けていきます。

4. 出展情報

2019年4月3日(水)~5日(金)に開催する「第3回 AI・人工知能EXPO」にて、本取り組みを紹介予定です。

「第3回 AI・人工知能EXPO」

会期:2019年4月3日(水)~5日(金) 10:00~18:00

会場:東京ビッグサイト(青海展示棟)

URL:https://www.ai-expo.jp/ja-jp.html

※1:自社調べ

※2:本成果におけるAI(ディープラーニングを用いた時系列データのモデル化技術)は、NTTグループのAI「corevo(コレボ)」を構成する技術の一つです。

「corevo®」は日本電信電話株式会社の商標です。http://www.ntt.co.jp/corevo/

※3:蒸留塔状態予測モデルとは、NTT ComのAI(ディープラーニングを用いた時系列データのモデル化技術)を用いて、蓄積されたプロセスデータから反応器の状態変化を予測するモデルです。

※4:プラント制御シミュレータとは、制御対象に対して、測定値(PV)と設定値(SV)の偏差・積分・微分によって操作量の大きさ(MV)を導出する制御手法(PID制御)を仮想的にシミュレートするものです。

・PV(Process Variable):センサーからの入力信号から得た値

・SV(Setting Variable):制御を行うときの目標となる値

・MV(Manipulated Variable):操作量の大きさ

※5:「corevo®」を活用したAI技術の1つである「ディープラーニング」を用いた原料・生産プロセスと生成物の関係性のモデル化を、20分先の未来の製品品質を高精度で予測に成功しました。

※6:EMS(Energy Management System)とは、ISO/DIS 50001として国際規格化されたエネルギー管理体系であり、電気やガスなどのエネルギーの使用状況を適切に把握・管理し、最適化するシステムを指します。

※7:「時系列アトリビューション解析技術」とは、ディープラーニングを適用した予測モデルにおいて、予測結果に与える各入力の影響を数値化することが困難という問題に対し、時間変化する各入力の影響を可視化することが可能な技術です。今回の実験では、"どの程度の遅れ時間をもって"、"正負のどちらの方向に影響を与えるのか"を可視化し、専門家の知見と照合しました。

"K.Kiritoshi, K.Ito, and T.Izumitani .CapturingTime-Varying Influence Using an Attribution Map Method for Neural Networks. IJCAI Workshop on AI for Internet of Things(AI4IoT), 2018."

関連リンク

本件に関するお問い合わせ先

2019-R021

EN

EN