株式会社イワハシ

IoT活用で工場内の射出成形機の稼働率を自動取得

稼働率を新指標とした工場全体の生産性向上に挑む

株式会社イワハシ

取締役

岩橋正浩氏

「低コストに導入できることに加え、既存のシステムに干渉せず、人手のかからない仕組みづくりに最適なサービスだと思っています。まだまだうちの工場でもいろいろな活用法を探っていきたいですね」

課題

データが取得できない旧型成形機のネックを解消し

全成形機の稼働率取得でさらなる生産性の向上へ

和歌山県海南地区に拠点を置く株式会社イワハシは、家庭日用品、電気部品、産業部品といったプラスチック成形加工を手がける会社だ。樹脂製の超精密機械部品の少量生産から日用品の大量生産まで、さまざまなオーダーに幅広く対応できる生産設備を備えており、製造工程から組立・包装・物流までの一気通貫体制を強みとしている。顧客、取引先、働き手、社会、真に「四方良し」の企業であり続けることで「技術と品質で世界に出るものづくり企業」を目指している。昨今の急速な少子高齢化に伴い、日本の製造業は人材不足が深刻化しているのは周知の事実だ。同社でも新たな人材の確保に加え、属人化からの脱却により少人数でも事業が回せるものづくり体制へのシフトが急務になっていた。

その第一歩は現場の経験や勘をデータに置き換えることだった。「私は祖父、父と続くイワハシの事業継承のためにUターンで戻ってきました。そこで社長が現場の工程計画をすべて把握し、采配を振るう体制に危機感を感じたのです。幸いなことに前職がIT関連だったため、システム活用やデータ蓄積による製造工程や受発注の見える化を実現し、ある程度は業務が効率化できたと思っています。しかし、現状の生産管理システムでは生産計画時間に対する予実のような時間軸のデータしか把握できません。そこで次の取り組みとして射出成形機の稼働率データの取得を進めることになりました。的確に稼働率が把握できれば樹脂成形加工の生産効率の向上に加え、工程管理の新たな指標として正確な生産性の見える化ができます。これにより適切かつ適正な人員配置など、少人数で効率的に業務が回せる体制づくりの布石になると考えたためです」と語るのは、取締役の岩橋正浩氏(以下、岩橋氏)だ。

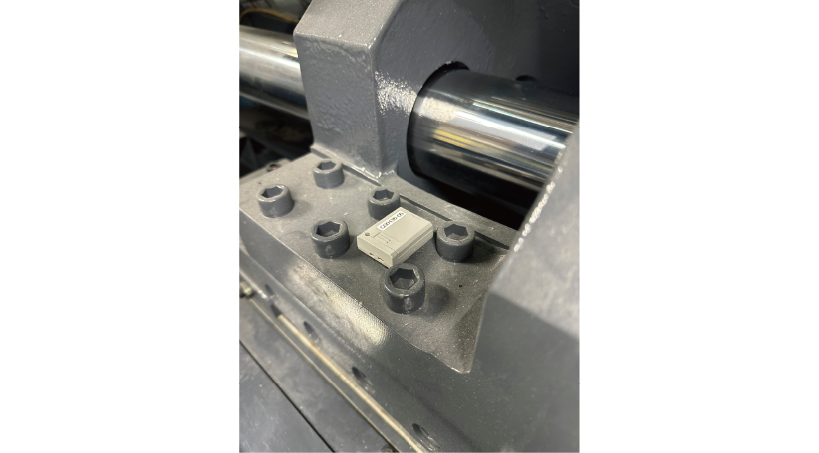

同社の樹脂成形加工工場では新旧25台の射出成形機が稼働。しかし旧型の成形機がIoT未対応だったため、すべての機械の稼働率を正確に把握できなかった。「LANケーブルを挿して稼働率を計測していたのですが、一部はもう古すぎてインターネットに接続できなかったのです。それらは後回しにもできたのですが、社内目標として生産性向上を掲げたタイミングでもあったため、全成形機の稼働率を把握する新たなサービス導入の検討を開始しました」(岩橋氏)

対策

外付け振動センサーで旧型成形機の稼働率を取得

API連携による自動データ取得で現場の負担も軽減

全成形機の稼働率を計測できるサービスを模索する中、岩橋氏の眼に止まったのはドコモビジネスが提供する「docomo IoT製造ライン分析」だった。これは新旧の機械を問わず振動センサーを外付けするだけで導入でき、手軽に稼働状況を見える化、分析できるサービスだ。つまり、データ取得が困難な旧型成形機の稼働率が容易に把握できる点が決め手になった。「生産性の改善につながる稼働率データを取得できる仕組みが、低コストで実現できることに加え、API連携にも対応できるためデータの自動取得など運用面のメリットが期待できたため導入を決断しました」(岩橋氏)

振動センサー

こうして同社では岩橋氏の主導で全25台の成形機に振動センサーを設置し、稼働率データの自動取得を開始する。「とくに大きな苦労もなくスタートできた印象です。まず既存の生産管理システムの運用は変えず、docomo IoT製造ライン分析側では稼働率データのみをAPIで取得してデータベースに格納することで現場での画面操作も不要にしました。業務の効率化、生産性を高めるために、できる限り現場や事務部門の手を煩わせることは避けたかったのです」(岩橋氏)

スムーズなサービス実装を支えたのはドコモビジネスの手厚いサポートだった。「当初はドコモビジネスのエンジニアとAPIによるデータの自動取得について、いろいろと相談させていただきました。アクセスが拒否された、データが取得できないといった質問にも的確に答えてもらえたため、大きなトラブルもなく実装できました。多忙な現場スタッフの力を大きく借りることなく、運用スタートまで漕ぎ着けられて良かったと思っています」(岩橋氏)

効果

工場全体の稼働・生産性の把握で現場の意識が変化

持続可能な生産体制の構築に向けたDX推進の布石に

「docomo IoT製造ライン分析」を導入したことで、すべての射出成形機の稼働率の自動取得を実現でき生産性データの見える化を実現。生産管理システムの労働時間データと連携させることで、案件ごとの採算に加え、工場全体の稼働・生産性を的確に把握できるようになった。

「加えて、導入後は現場のスタッフたちが稼働率を意識するようになったことも成果の1つです。さらに、稼働目標の予実の振り返りや低パフォーマンスの要因分析と改善に向けた取り組みといった改善会議を定期開催しています。ここに新たな指標に稼働率が加わることで、より実現可能な生産性に関する数値目標の設定が可能になると見込んでいます」(岩橋氏)

製造ライン分析

まだまだ「本当の効果が出るのはこれから」と考える岩橋氏は、今後もデジタルを駆使した製造現場のDX推進に意欲的だ。現在の労働時間データに加え、電力消費などの稼働原価をより詳細に取得する仕組みの構築のような「製造コストのさらなる見える化」、環境負荷軽減やCO2排出量の管理を強化する「サスティナビリティ対応」、AI、IoT、ロボット技術を活用した「製造現場の省力化・自動化」などにより、製造業を取り巻く厳しい環境を打開する持続可能な生産体制の構築を目指している。

「今後、人材不足で稼働を維持できなくなる工場は増えてくるでしょう。だからこそ、省力化や自動化などのDXに積極的に取り組み、働きやすい、働きたくなる魅力的な環境づくりに力を入れたいのです。イワハシには70年の歴史で培った確かなものづくりの伝統があり、一方で挑戦できる、成長できる舞台もあります。年齢を問わず技術と品質で世界に出るものづくりにチャレンジしたい方は大歓迎です。いろいろな個性を持った人たちが集まってくる企業を目指し、今後も歩みを止めず努力したいと思います」(岩橋氏)

導入サービス

「docomo IoT製造ライン分析」は、既存設備にセンサーを外付けし、稼働状況の見える化・分析を行います。お客さまは、分析結果を活用して生産ラインの課題を特定、解決策の実行が可能になります。また、稼働データを継続的に取得し続けることで、改善策の定着化を図ることができます。

詳しくはこちら

株式会社イワハシ

事業概要

1950年創業、多種多様なプラスチック製品をMade in Japan品質で製造。ものづくりのDXを推進しており、令和4年度「和歌山県 DXチャレンジサポートプログラム」に採択されている

(PDF形式/273 KB)

(掲載内容は2025年3月現在のものです)

関連リンク

JP

JP