ドコモビジネスのIoT回線は、どこでもつながり、

330円(税込み)/回線・月からとお得にご利用が可能です。

ドコモビジネスの

IoT回線を

詳しく見る

メリットや課題も解説

IoTは「Internet of Things」の略称で、「モノのインターネット」と和訳される情報通信技術です。電子機器や駆動装置、産業機械、建物、自動車、家電製品など、物理空間に存在するさまざまな「モノ(Things)」と、デジタル空間の「インターネット(Internet)」をつなぎ、ネットワークを介して相互に制御する仕組みを指します。

工場・製造業のIoT化によって期待できるのが、スマートファクトリーの実現です。スマートファクトリーとは、IoTのほか、AIやロボティクスなどのデジタル技術を駆使した先進的な工場を意味します。たとえばIoTによる製造ラインの可視化や省エネルギー化、AIを用いた自律的なデータ収集やビッグデータ分析、高精度な予知保全や異常検知などの実現が可能です。

また、近年では照明機器や冷蔵庫、空調設備など、製品のIoT化が拡大傾向にあります。IoT製品はユーザーの利用データを自動的に収集できるため、その知見に基づいてサービスの改善を図れる点がメリットです。加えて、遠隔地からの状況確認によって駆けつけ稼働を最小化でき、コスト削減につながります。また、遠隔制御により即座に修復作業ができるなど、アフターサービスによる新しい収益モデルの構築につながるという利点もあります。

詳しく見る製造分野における重要課題の1つに生産性の最大化が挙げられます。生産性とは、経営資源の投入量に対する付加価値額や生産量の割合を示す指標であり、いかにして最小限のリソースで最大限の成果が創出できるかを問うものです。IoTの導入によって生産体制の自動化・省人化を推進できれば、従来と同等以上の生産量を維持しつつも、人的資源の投入量は削減可能となります。

たとえば従来の設備保全は、熟練工の勘や経験に依存していた部分が少なくありません。IoTが設備機器の稼働状況を監視することで、データの自動的な収集や課題の抽出が可能となり、作業員による確認や記録が不要になります。それによって投入する人的資源を削減しながら、空いたリソースをコア業務に集中できるため、生産性の向上が期待できます。

工場のIoT化を推進するメリットとして挙げられるのが、生産体制の見える化です。IoTのセンシング技術を搭載したデバイスは、工場の稼働状況を常時監視し、データを自動的に収集・蓄積します。これにより、設備機器の稼働状況や産業機械のエネルギー使用量、製造ラインの労働生産性、品質の変動や駆動装置の異常などを見える化できます。

工場内の各種データの見える化は、生産体制のボトルネックや作業工程の無駄を特定することで、改善策の立案・策定につながる点が大きなメリットです。そして施策の推進によって得た成果を分析して仮説と検証を繰り返し、その知見を各拠点やサプライチェーンで共有することで生産体制の合理化が期待できます。

IoTを介して収集・蓄積されたデータを分析することで、品質の安定化や不良品率の改善などに関する洞察を得られる点が大きなメリットです。IoTを活用した製造プロセスの自動化により、作業員のスキルに左右されない生産体制が確立されるため、品質のバラつきを最小限に抑えつつ、人為的なミスやエラーを解消できるという利点もあります。

出荷した製品に欠陥や不具合が発見された場合、サプライチェーンの各過程を調査しなくてはなりません。工場のIoT化によって調達・加工・製造・検品・在庫管理・物流・販売のフローがトレーサビリティをもって記録されるため、サプライチェーンのどの領域に問題があったのかを特定し、原因を迅速に究明できる可能性が高まります。

工場のIoT化によって得られるメリットの1つがコスト削減です。たとえばIoTを活用して設備保全や品質管理のように熟練工への依存度が高い業務を効率化する、あるいはルーティンワークや定型業務を自動化することが考えられます。そのような形で生産体制を省人化すれば、人件費や福利厚生費などのコストを大幅に削減できます。

また、電子機器や駆動装置、産業機械などの稼働状況をデジタル上のプラットフォームで一元的に管理できるため、設備管理に関する人的資源の投入量を削減可能な点も大きなメリットです。さらに、設備管理のデジタル化によってペーパレス化が促進され、用紙や筆記用具などの事務消耗品費を削減できるという利点もあります。

製造分野では生産年齢人口の減少による労働力不足が深刻化しており、経済産業省の「2023年版ものづくり白書」によると、事業に影響を及ぼす社会情勢の変化として56.3%の企業が「人手不足」と回答しています(※)。工場のIoT化による特定の業務領域の省人化・自動化は、こうした人材不足の解消につながる点が大きなメリットです。

製造分野では総人口の減少と高齢化率の上昇により、人材不足とともに就業者の高齢化も問題となっています。IoTは熟練工の技術や知識などの暗黙知をデータにもとづく形式知に変換し、データベースにナレッジとして蓄積できるため、ノウハウを体系化することで人材育成や技術継承の効率化が期待できる点もメリットの1つです。

(※)参照元:経済産業省 (2023年版ものづくり白書_p.14(PDF 16.6MB))

保全業務は事後保全と予防保全の2つに大別されます。事後保全は故障が発生してから対処するのに対し、予防保全は不具合の回避を目的として定期的なメンテナンスを実施する点が主な違いです。IoTが産業機械や設備機器をリアルタイムで監視することで、異常や不具合が発生する前にトラブルを検知できるため、予防保全の効率化が期待できます。適切なタイミングでの部品交換や駆けつけ対応回数の削減も可能となり、アフターサービスにおける製品の価値向上・競争力強化につながります。

また、収集・蓄積されたデータを分析することによって、異常や故障の兆候を察知する予知保全が可能となる点もメリットです。事後保全は突発的な対応が必要であり、予防保全は定期点検に相応のリソースを割かなくてはなりません。これらに対し、予知保全はトラブルの兆候を察知した場合のみ対応できるため、過剰な点検や部品交換、それに伴う人的資源の浪費を防止できます。

工場・製造業におけるIoT化は生産性や品質の向上、コストの削減といったメリットがあるものの、その恩恵を享受するためには相応の設備投資が必要です。IoT化を推進する場合、単にIoTセンサーやデバイスを導入するだけではなく、工場全域の稼働状況をデータ化して収集・蓄積するプラットフォームを構築しなくてはなりません。

ネットワークの設計やデータ分析基盤の実装、生産管理システムの構築、サプライチェーン管理の仕組み化など、組織規模の大きな企業ほどITインフラの整備に莫大な費用が必要です。工場・製造業におけるIoT化はプロジェクト規模に応じた投資リスクが内在するため、財務状況や費用対効果を考慮しながら中長期的な視点にもと導入計画を策定することが求められます。

IoTの導入後は設備機器や製造ラインなどの稼働状況をモニタリングし、各種データを1つのプラットフォームで統合的に管理するのが一般的です。IoTは原則として常時インターネットに接続された状態のため、悪意ある攻撃者がIoTデバイスの脆弱性を突いて不正にアクセスし、プラットフォームに侵入してくるリスクがあります。

近年はデジタル技術の加速度的な進歩・発展に伴い、マルウェアや不正アクセスなどの脅威も年々巧妙化していく傾向にあります。サプライチェーンの脆弱性を悪用した攻撃や標的型攻撃による機密情報の窃取といった被害が増加しているため、IoT化を推進する場合は厳格なセキュリティ体制を整備しなくてはなりません。

IoTを導入する上で課題となるのが専門的な人材の確保です。工場全域のIoT化を推進するためには、現状における製造ラインの課題を抽出し、IoT化する範囲を具体化するとともに、業務要件とシステム要件を定義しなくてはなりません。これらのプロセスを経て初めて、投資リスクや製造ラインのダウンタイムを踏まえつつ、予算計画と導入プロジェクトを立案・策定できます。

その後は要件を満たすIoTデバイスを選定し、プロトタイプの設計や実地検証に取り組み、実際のシステム環境を構築するプロセスが必要です。この工程は専門家の知見が不可欠であり、自社のリソースのみで推進するのは容易ではありません。そのため、IoTソリューションプロバイダーやコンサルティング企業などに委託するケースも多くあります。

工場をIoT化する最初のステップは目的の明確化です。例としては製造ラインの合理化や作業工程の効率化、在庫管理の最適化、設備保全の省人化、検品業務の自動化、サプライチェーン管理の一元化、需要予測の高精度化、歩留まり率や不良品率の改善などが挙げられます。これらの目的を言語化し、具体的な目標値をKGIとKPIに落とし込みましょう。

IoTデバイスの導入とITインフラの構築後は、IoTを介して収集・蓄積されたデータを可視化する仕組みが必要です。データベースに集積された生データは基本的に数値の羅列であり、そのままでは分析に多大な時間を要します。そのため、各種データをグラフやフローチャートなどに変換し、ヒストグラムや散布図、パレート図などの手法を用いて分析します。

IoTは基本的にデバイス・センサー・ネットワーク・アプリケーションの要素で構成されています。これら4つの要素の相互作用で環境の状態や動きの変化、熱量の推移などを自動的に検知し、遠隔地から産業機械や設備機器を制御したり、製造ラインをリアルタイムでモニタリングしたりするのがIoTの仕組みです。

製造ラインの合理化や作業工程の効率化を図るためには、定量的なデータ分析にもとづく制御アルゴリズムの設定が必要です。それにより、特定のパラメータが変化した場合はベルトコンベアの速度を調整する、歩留まり率が一定の基準値を下回った場合はアラートをする、あるいは異常を検知した製品はリジェクトするなどの仕組みを構築できます。

IoTはスマートファクトリーを実現する上で欠かせない技術であり、最終的な目標は生産体制の自動化です。IoTのセンシング技術やデバイスとともに、AIの機械学習や強化学習、またはロボティクスなどのデジタル技術を活用し、生産や品質、在庫の管理、需要予測、稼働状況の監視、設備保全や検品業務などの自動化を目指します。.2~28.3GHz帯を利用可能で、周波数帯の拡大も計画されています。帯域によっては隣接周波数帯域での無線局との共用や衛星通信システムとの共用が発生するため、使用条件が設定される場合があります。

自動化の例としては、IoTセンサーが製造ラインの品質パラメータをモニタリングし、機械学習アルゴリズムが収集されたデータを分析して不良品を検知するといったことが可能です。ただし、先述したように大規模な設備投資は相応のリスクを伴うため、不確実性を抑えるためにも一部の製造ラインや収益性の向上が見込める部門からのスモールスタートが推奨されます。

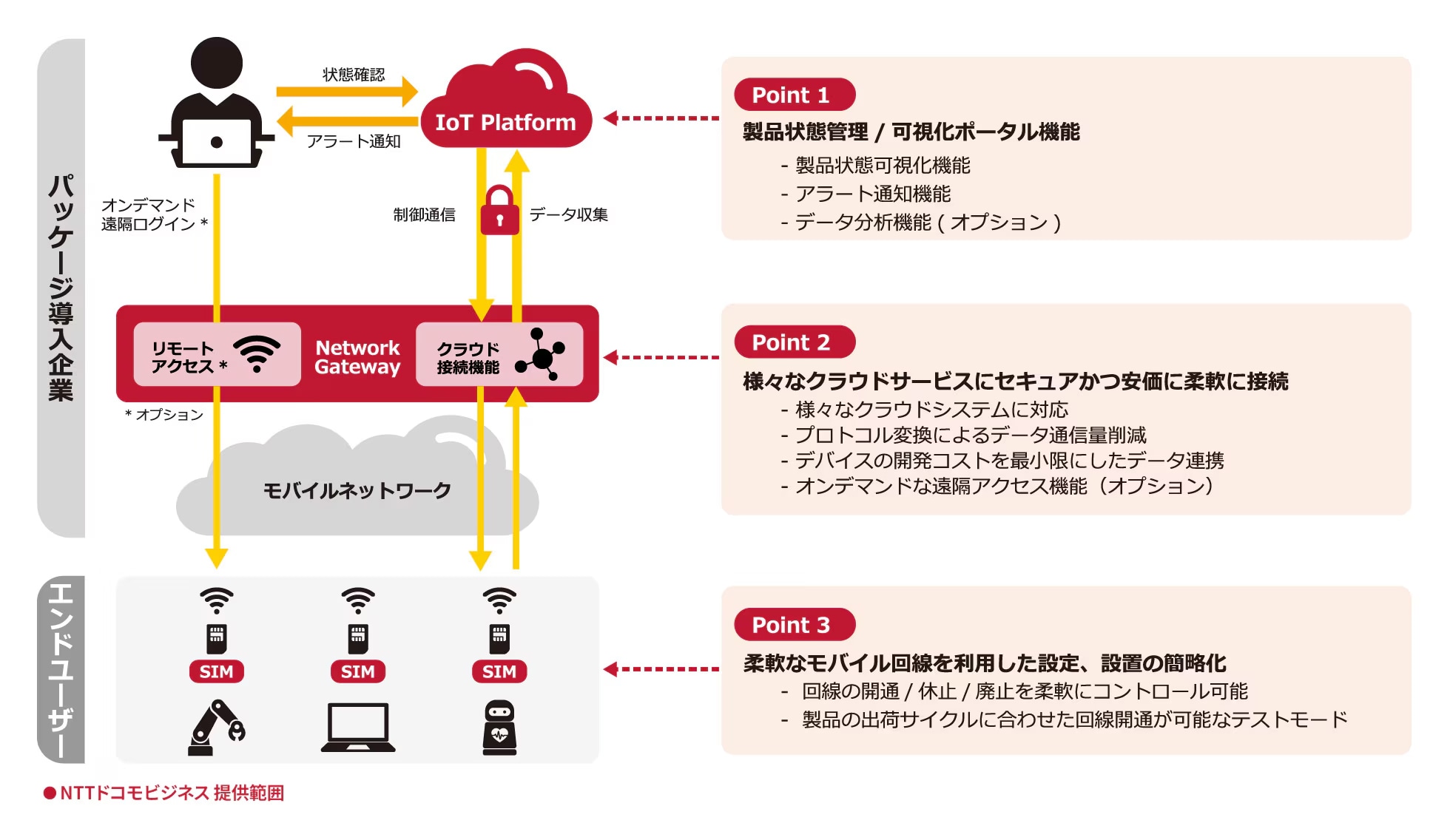

製品IoT化パックはIoT化に必要な機能をパックとしてご提供するサービスです。

機器の遠隔監視、保守およびアフターサービスの効率化やコスト削減を実現します。

IoTデータ収集を担うIoT向けモバイルデータ通信サービス、多様なセンサー/デバイス接続からのデータ収集、可視化、分析、管理が可能なIoT Platform、モバイル網とクラウドの間に入り、IoTデバイスとクラウドサービスの間の仕様差分を吸収するNetwork Gateway、およびSIMを利用したセキュアなリモートアクセス機能(オプション)をパックでご提供します。

GUI(グラフィカルユーザーインターフェース)による簡単な操作のみで、製品の状態管理やデータの収集・分析が可能。デバイス実装の手間や設定変更時の作業工数を低減し、市場へのより早いリーチをサポートします。

詳しく見る

参照元:製品IoT化パック|NTTドコモビジネス法人のお客さま

〈活用事例①〉 産業用機器メーカー清掃ロボットをIoT化し、遠隔からの状態確認や設定値変更を実現。IoTゲートウェイのフォーマット変換機能によって、清掃ロボット側の改修/開発コストなしでIoT化を進められました。柔軟なロール設定で、複数のステークホルダーのニーズに対応できています。

〈活用事例②〉 プラントメーカー産業ガスの保存容器をIoT化し、現場にいなくても画面上で複数の容器状態を一元的に確認できるように。パソコンやタブレットなど複数のデバイスから遠隔監視できるので、日常的な点検業務が効率化されました。アラート通知も実装しているので、休日に異常が発生した場合の対応もスムーズに行えています。

IoT(Internet of Things)は「モノ(Things)」と「インターネット(Internet)」をつなぎ、ネットワークを介して相互に制御する仕組みを指します。工場・製品をIoT化する主なメリットは、「生産性の向上」「生産体制の可視化」「品質の向上」「コストの削減」「人材不足の解消」「予防保全の効率化や予知保全の実現」です。ただし、大規模な設備投資や厳格なセキュリティ体制の整備、専門的な人材が必要といった課題も少なくありません。NTTドコモビジネスが提供するIoTソリューションは、こうした課題を解消し工場のIoT化を推進する企業を支援します。ぜひ導入をご検討ください。

ドコモビジネスのIoT回線は、どこでもつながり、

330円(税込み)/回線・月からとお得にご利用が可能です。

ドコモビジネスの

IoT回線を

詳しく見る

NTTドコモビジネスが提供する「IoT Connect Gateway」は、IoTデバイスの処理負荷やデータ量を気にすることなく、クラウド側のインターフェース仕様に合わせて簡単・セキュアにクラウドプロトコル変換やリモートアクセスなど、豊富な機能から必要なものを選択してご利用いただけます。

セットアップのための初回料金は無料で、毎月の利用データ量にもとづく段階制課金なので、ローコストなPoC、ミニマムでのスタートが可能です。

IoTを活用したビジネスの実現を無償でサポートするプログラムです。

「IoT導入に関して興味はあるけど一歩が踏みだせない」「自社でもIoTを活用したい」そんな企業の皆さまに向けてIoT実装のための開発支援や製品化後のプロモーションなどを一貫した体制で、柔軟にトータルでサポートいたします。